Các sản phẩm từ nhựa Composite FRP (nhựa gia cường sợi thủy tinh) được sản xuất bằng nhiều kỹ thuật khác nhau. Nhựa Nam Việt xin giới thiệu đến độc giả một vài phương pháp chính: Khuôn Silicon Atanda và cộng sự (2) điều chế nhựa composite polyester không no gia cường sợi thủy tinh dạng dệt thoi bằng cách dùng khuôn Silicon. Khuôn phải sạch và khô, bề mặt khuôn được bôi sáp cứng để làm chất đỡ khuôn nhằm dễ tháo composite ra. Đầu tiên, dùng chổi trải...

Các sản phẩm từ nhựa Composite FRP (nhựa gia cường sợi thủy tinh) được sản xuất bằng nhiều kỹ thuật khác nhau. Nhựa Nam Việt xin giới thiệu đến độc giả một vài phương pháp chính:

Khuôn Silicon

Atanda và cộng sự (2) điều chế nhựa composite polyester không no gia cường sợi thủy tinh dạng dệt thoi bằng cách dùng khuôn Silicon. Khuôn phải sạch và khô, bề mặt khuôn được bôi sáp cứng để làm chất đỡ khuôn nhằm dễ tháo composite ra. Đầu tiên, dùng chổi trải nhựa polyester không no có chứa chất đóng rắn lên khuôn. Sợi được đặt trên nhựa và thấm ướt hoàn toàn. Một ống lăn thép được dùng để làm cho sợi thẩm thấu đều vào nhựa. Cuối cùng, đổ thêm một lớp nhựa lên sợi để hoàn thiện sản phẩm. Dần dần, khối composite sẽ đóng rắn và được tháo khỏi khuôn, sau đó dùng tay dễ giũa, chỉnh lại các góc, cạnh để đạt hình dáng mong muốn. Tỉ lệ sợi dao động từ 5% đến 30%.

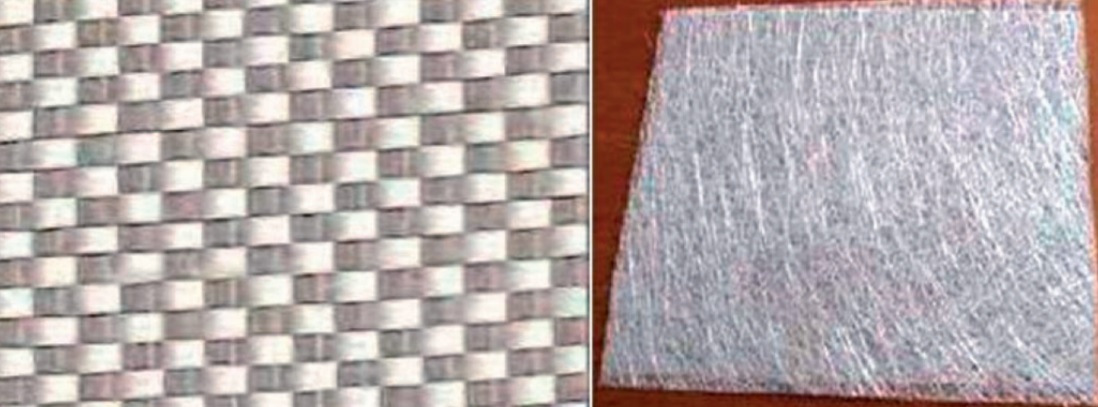

Hình 1. Sợi thủy tinh dệt thoi (Woven mat) và sợi thủy tinh băm CSM

Đắp tay, sau đó đúc ép

Sever và cộng sự (1) điều chế nhựa composite gồm sợi thủy tinh E dạng dệt thoi (woven roving) và hệ nhựa modified hoặc unmodified polyester bằng cách đắp tay, sau đó đúc ép tại áp suất 120 bar ở nhiệt độ phòng trong vòng 120 phút, với tỉ lượng sợi theo thể tích là 37% và độ dày của thành phẩm composite là 3.5 mm.

Kĩ thuật dập nóng

Liu D. và cộng sự (3) điều chế composite epoxy gia cường sợi thủy tinh dạng dệt thoi bằng kỹ thuật dập nóng. Vải sợi dệt thoi vuông góc được chuẩn bị bằng kỹ thuật cắt dệt vải sợi ở nhiều góc, với kích thước cuối là 305x305 mm. Tỉ lệ khối lượng giữa nền epoxy và chất làm cứng là 10:3. Tấm lợp composite được đông cứng tại nhiệt độ 93 độ C trong vòng 4 giờ và 60 độ C trong vòng 2 giờ. Trong quá trình xử lý, tấm laminate composite phải chịu một áp lực là 0.35 MPa.

Icten B. (4) sản xuất laminate epoxy gia cường sợi thủy tinh đơn hướng bằng phương pháp dập nóng. 65% tỉ trọng laminate được chia làm 2 dãy xếp chồng [0/90/0/90] và [0/90/+45/-45], chất làm cứng HY225 và nền epoxy CY225 được trộn với nhau, hỗn hợp đó và 509 g/m2 sợi thủy tinh được xử lý bằng cách dập nóng dưới sức ép không đổi 15 MPa tại 120 độ C trong 2 giờ. Laminate sau khi sản xuất có độ dày 3mm.

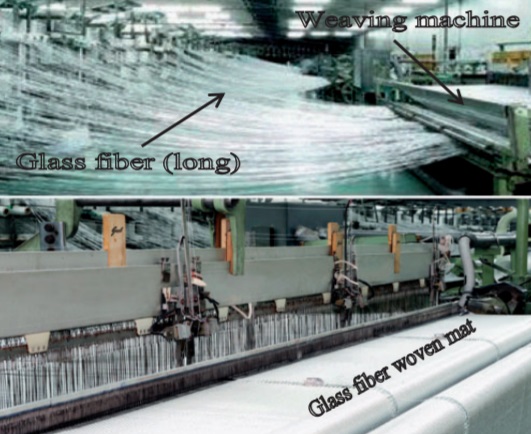

Hình 2. Sản xuất sợi thủy tinh dệt thoi (Woven mat)

Trộn và đúc khuôn

Balrajsinghbrar N.(5) chuẩn bị composite epoxy gia cường sợi thủy tinh không liên tục E-glass có bổ sung thêm chất phụ gia tro bay. Đường kính sợi là 10 micro và được cắt thành từng đoạn 2.54cm. Tỉ lệ epoxy và chất làm cứng là 10:1. Độ cô đặc của chất phụ gia tro bay là 2.5% và 5%, ngoài ra còn có chất độn canxi carbonate được thêm vào trong quá trình trộn nền resin và chất làm cứng. Tro bay có dạng hình cầu và kích thước nhỏ nên kích thích hỗn hợp sợi và ma trận nền trộn đều, thấm đều hơn. Khuôn có kích thước là 154x78x12mm. Hỗn hợp sợi và ma trận nền được đổ vào khuôn và hóa cứng tại nhiệt độ phòng trong vòng 24 giờ.

Rakesh N.(6) cho 30 cm2 lớp sợi E-glass mỏng vào nền epoxy và cho đông cứng ở giữa 2 lớp phủ Teflon có độ dày 0.32cm trong vòng 3 ngày. Trục lăn được dùng để bỏ nền nhựa dư. Composite sau khi hóa cứng được để vào thùng điều nhiệt (lò sấy) tại nhiệt độ 60 độ C. Thành phẩm có độ dày 1.5mm với tỷ lượng theo trọng lượng 47%.

Khuôn đúc ép (Compression moulding)

Sreekumar P. (7) sản xuất composite modified epoxy gia cường sợi băm CSM E glass bằng kỹ thuật đúc ép với VfS của sợi từ 10% đến 60%. Sợi thủy tinh được cắt khúc và sấy khô trong lò không khí nóng tại 150 độ C. Chất đông cứng được trộn vào hỗn hợp nền epoxy, hỗn hợp gồm sợi và nền epoxy sau đó được định hình để dày 3mm. Laminate composite sau đó được đúc nén ép trong khuôn tại 150 độ C trong 3 giờ. Composite sau khi hóa cứng (post-cured) sẽ được xử lý post-cured tại 200 độ C trong vòng 2 giờ, sau đó để nguội tại nhiệt độ phòng để được thành phẩm hoàn chỉnh.

Đắp tay sau đó nén ép thủy lực

Chandramohan G. (8) điều chế composite epoxy gia cường sợi thủy tinh bằng phương pháp đắp tay. Nền epoxy được trộn với chất đông cứng ở tỉ lệ khối lượng 100:12. Nền nhựa và sợi được trộn đều và nén thủy lực 0.5 Mpa để tạo ra composite có độ dày 3mm. Mẫu được hóa cứng trong 1 ngày tại nhiệt độ phòng. Sau khi tháo khỏi khuôn, cho mẫu vào lò sưởi điện để xử lý sau hóa cứng tại 120 độ C trong vòng 2 giờ. Kích thước cuối của composite là 250x250x3mm.

Đắp tay khô

Chandramohan G. (8) và cộng sự sản xuất composite nhựa vinyl ester gia cường sợi thủy tinh dệt thoi bằng kỹ thuật đắp tay khô, đượng kính sợi từ 8 đến 12 micromet. Nền nhựa được trộn với chất xúc tác MEKP (Methylethyl keton peroxit), chất trợ xúc tác N-dimethyl aniline và chất tăng tốc coban naphthenate. Nền vinyl ester, MEKP và coban naphthenate được trộn với tỉ lệ 1:0,015:0,015. Chất độn silicon carbide kích thước 25 micromet và than chì kích thước 50 micromet được cho vào hỗn hợp. Từng lớp vải sợi dệt thoi xếp chồng lên nhau và phủ đều nền nhựa nhờ kỹ thuật đúc ép khuôn đắp tay khô (dry hand lay-up), toàn bộ khối nhựa được nén thủy lực tại áp lực 0.5MPa. Kích thước cuối là 250x250x3mm

Ép nén H-type

Natarajan S. (9) sản xuất composite epoxy gia cường sợi thủy tinh dệt thoi và độn thêm bã dầu cây Jatropha. Đường kính sợi là 18 micromet. Sau đó dùng máy khuấy từ để trộn nền epoxy và chất hóa cứng với tỉ lệ khối lượng 100:38. Dùng trục lăn, ống lăn và cọ chổi để phủ hỗn hợp nhựa lên vải sợi, sau đó xử lý đông cứng nén ép bằng máy H-type với áp lực 0,0965 MPa trong vòng 24 giờ. Sau đó điều chỉnh nhiệt độ lên 100 độ C trong vòng 3 giờ để xử lý sau hóa cứng. Composite thành phẩm có kích thước 300x300x9mm, dày 2.6mm.

Nguồn:

(1): Springer

(2): Sapub

(3): ScienceDirect

(4): ScienceDirect

(5): Springer

(6): ScienceDirect

(7): Scirp

(8): ScienceDirect

(9): ResearchGate

Lưu Hoàng Giang

Tin tức liên quan

Thiết Kế và Vật Liệu Lợp Mái Tốt Nhất Cho Nhà Màng, Nhà Kính Trồng Rau

Một nghiên cứu được đăng trên tạp chí khoa học Frontiers in Energy vào 9/2019 đã đánh giá các kiểu thiết kế nhà kính trồng rau và loại vật liệu lợp mái tốt nhất. Lưu ý là ngoài màng film và tấm lợp nhựa thì một số nơi còn dùng lưới để lợp (nhà lưới). Tuy nhiên do nhà lưới có nhiều khuyết điểm như: không chống được côn trùng, gió, mưa bão; khó tối ưu được nhiệt độ và độ ẩm thích hợp cho cây trồng,... nên không được đề cập trong bài nghiên cứu. Vật...

Sử Dụng Tấm Lợp Lấy Sáng Giúp Giảm Chi Phí Hoạt Động Đến 33%

Ngày càng nhiều nghiên cứu chứng minh sử dụng tôn lấy sáng giúp giảm năng lượng tiêu thụ bằng nhiều hình thức. Một công trình thiết kế tốt và được chiếu sáng tự nhiên sẽ hưởng lợi từ việc giảm thời gian sử dụng đèn điện. Như vậy tôn sáng không những giúp cắt giảm lượng điện năng tiêu thụ mà còn giảm cả lượng phát thải CO2 Bài viết quan trọng : tôn nhựa lấy sáng Một không gian nhiều ánh sáng thiên nhiên vừa giúp tiết kiệm chi phí, vừa tạo...

Bạn Có Chắc Công Trình Đã Lấy Sáng Hiệu Quả?

Thiết kế công trình tiết kiệm năng lượng đang là xu hướng trong ngành xây dựng hiện nay. Sử dụng năng lượng hiệu quả sẽ làm giảm lượng khí thải CO2, góp phần chống lại biến đổi khí hậu, và giảm chi phí vận hành cho nhà xưởng, xí nghiệp, hộ dân. Khi nói đến các công trình lớn, cụ thể là kết cấu thép thì những mục tiêu cải tiến truyền thống như cải tiến đặc tính nhiệt, hay giảm sự rò rỉ không khí đã đạt đến mức tối ưu. Nói đơn giản...

So Sánh Khả Năng Chống Ăn Mòn của Các Loại Vật Liệu

Bảng so sánh sau cung cấp thông tin tổng quát về tính chống ăn mòn của tấm lợp kháng hóa chất Composite, Thép cacbon, Thép không gỉ, và hợp kim Hastelloy. Để biết thêm thông tin chi tiết vui lòng liên hệ Nam Việt, chúng tôi sẵn sàng tư vấn nhiệt tình. Tốt = không bị ăn mòn Kém = bị ăn mòn Vật liệu HCl đặc HCl loãng H2SO4 đặc HNO3 loãng Muối Clorua NaOH loãng Composite...

.png)